De pastillas a prótesis: la industria sanitaria tiembla con la impresora 3D

Las impresoras 3D revolucionan la sanidad con sus múltiples posibilidades para producir medicamentos, prótesis e incluso órganos

En 2017 se vendieron 500.000 impresoras 3D, y con unidades de bajo coste ya en el mercado (una empresa las vende entre 200 y 600 euros) las previsiones no hacen más que crecer. Según un análisis publicado por Statista, en 2020 habrá casi siete millones de estos aparatos en el mundo.

Al tener la capacidad de imprimir prácticamente cualquier diseño elaborado por medio de un software, las impresoras 3D tienen una infinidad de usos. Algunos las emplean para fabricar armas, otros construyen casas y unos cuantos prefieren preparar pizzas con esta tecnología.

Pero una de las características más sorprendentes y esperanzadoras de esta tecnología es su utilización en la sanidad. Miles de personas han encontrado en estas máquinas una solución a sus problemas de salud, especialmente en países en los que la seguridad social no está asegurada.

Las «polipíldoras»

Afirmar que «las impresoras 3D pueden hacerlo todo» no es una hipérbole. Mientras las grandes farmacéuticas se atienen a las pastillas clásicas, algunos laboratorios ya desarrollan las «polipíldoras».

Históricamente, las píldoras están diseñadas para usos y tiempos específicos; algunas se toman una vez al día, otras cada semana, otras por las mañanas y algunas por las noches… Es un lío organizacional para los pacientes que resulta tedioso y peligroso en caso de olvido.

Las «polipíldoras», en cambio, aprovechan la precisión de las impresoras 3D. Son cápsulas que pueden albergar múltiples medicamentos a la vez, los cuales pueden liberarse en diferentes tiempos. El concepto ha sido probado en pacientes con diabetes y está dando excelentes resultados.

Ingeniería de tejidos

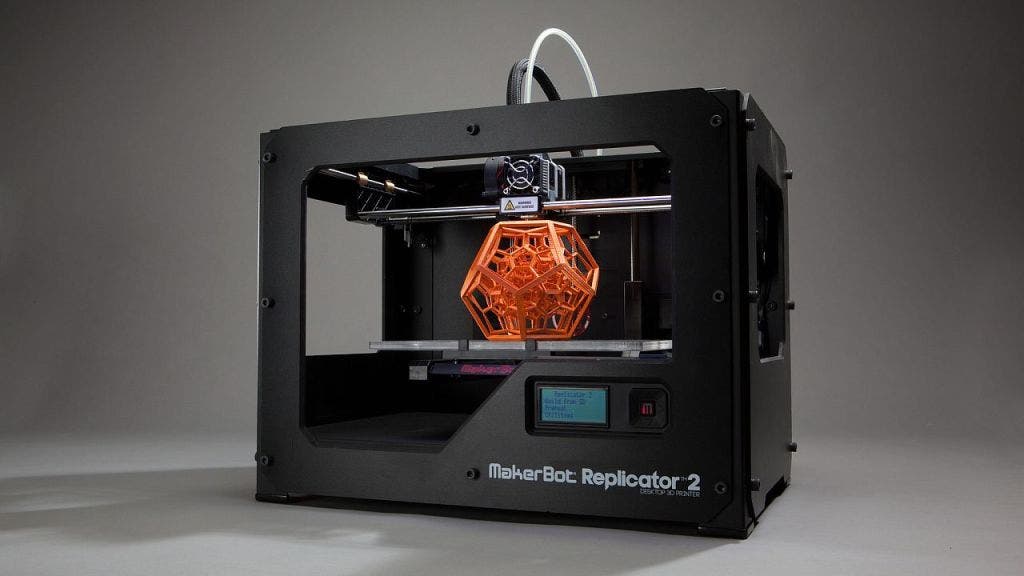

Las impresoras 3D suelen utilizar materiales plásticos y metálicos para convertir el diseño en software en objetos tangibles. Las máquinas aplican capa sobre capa y moldean los materiales hasta dar con el producto final.

¿Pero qué pasa si en lugar de plásticos o metales se utilizan células madre como material principal? Existiría la posibilidad de crear pequeños órganos capaces de crecer y adaptarse a las paredes internas de los cuerpos humanos para relevar a órganos orgánicos que presenten problemas, como por ejemplo un riñón enfermo.

El Medical Journal of Australia alertó a la comunidad médica de la posibilidad de producir «organoides», simulando la ingeniería de tejidos de la biología celular. Este avance podría acabar con la necesidad de trasplantes de órganos humanos.

Una Makerbor Replicator. Foto: Creative Tools/CC

Regeneración de piel

Basándose en el mecanismo de capa sobre capa, un grupo de investigadores españoles de la Universidad Carlos III de Madrid consiguieron imprimir 100 centímetros cuadrados de piel humana en media hora utilizando una impresora 3D y una tinta biológica.

Algunos de los pacientes que más podrían beneficiarse de este avance son quienes han sufrido quemaduras severas, porque las opciones que tienen al alcance para regenerar la piel son escasas y poco eficaces.

Esta piel puede trasplantarse a los pacientes o utilizarse para investigaciones y pruebas de productos cosméticos, químicos o farmacéuticos.

Mejores prácticas

Los procedimientos médicos conllevan una extensa cantidad de horas de práctica, pero el tiempo no es un problema. Muchos problemas de salud requieren soluciones basadas en el viejo método de prueba y error, pero experimentar con los órganos humanos es complicado y peligroso.

Las impresoras 3D también revolucionarán la medicina en este sentido, pues le brindarán a los médicos más y mejores opciones para realizar sus prácticas quirúrgicas. Así como un paciente podría tener un órgano nuevo gracias a esta tecnología, los «organoides» servirán para que los médicos se preparen para sus procedimientos.

En los Emiratos Árabes Unidos, gracias a sus prácticas con modelos impresos en 3D, un grupo de cirujanos pudo realizar un escabroso prodedimiento que contemplaba la necesidad de aplacar cuatro venas de forma segura en un paciente de 60 años.

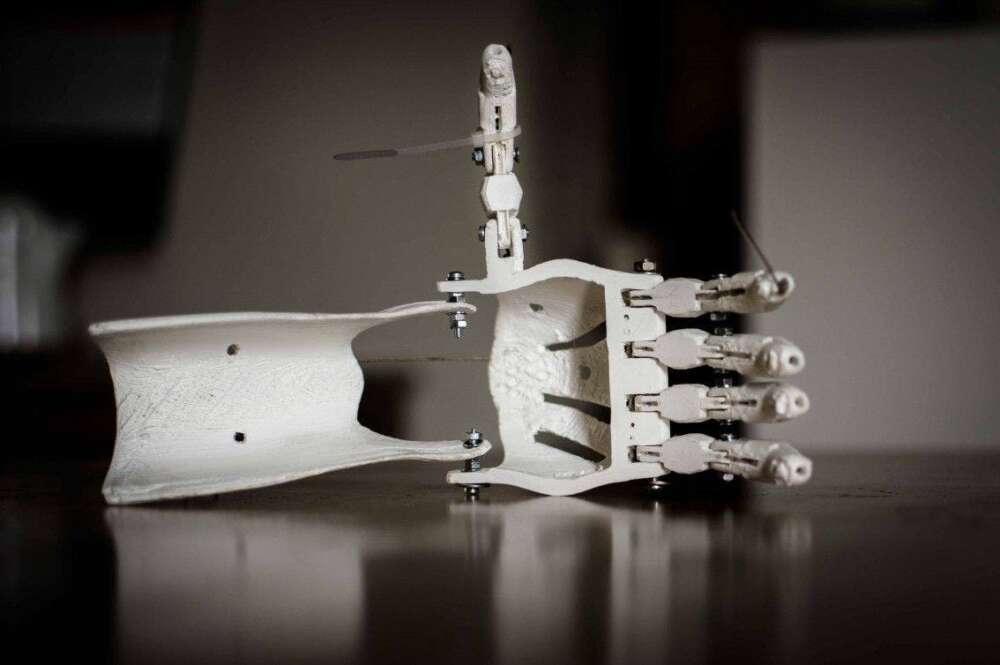

Prótesis personalizadas

Las prótesis de bajo coste tienen de todo: desde piernas construidas con Legos hasta extremidades impresas en 3D. Mientras las prótesis comerciales se producen en masa y con las mismas medidas para todos los pacientes, estas prótesis son personalizadas.

La precisión de estas máquinas favorece la creación de prótesis que se ajustan a cada milímetro del cuerpo del paciente, además de que pueden utilizarse materiales livianos que sean más cómodos para cargar.

Se estima que las prótesis modulares en 3D pueden reducir el coste hasta la mitad comparadas con las prótesis tradicionales del mercado.