Endesa X diseña para Showa Denko un sistema de recuperación de calor

El proceso ayuda a las empresas a ahorrar hasta el 70% en gas y electricidad

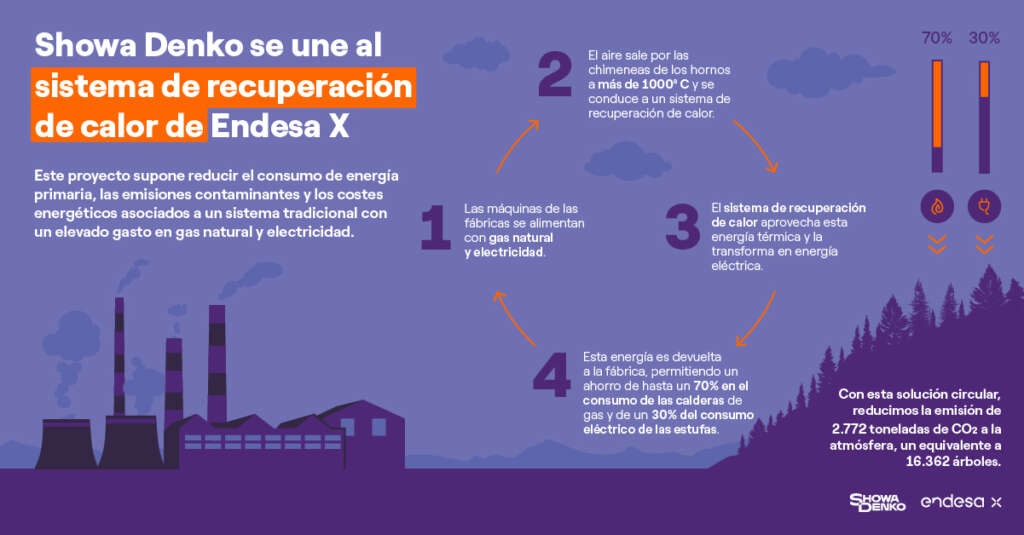

Endesa X ha diseñado para la empresa química japonesa Showa Denko un sistema de recuperación de calor para su planta de producción en España. Con ella, Showa Denko logrará reducir un 70% el consumo de las calderas a gas y un 30% del consumo eléctrico de las estufas.

Showa Denko es una empresa química que ofrece una gran variedad de productos petroquímicos, químicos, de carbono, cerámicos y de aluminio, esenciales en la vida cotidiana, incluidos los materiales y componentes utilizados en la industria de la información/telecomunicaciones y la industria del automóvil.

El aprovechamiento del calor residual en el proceso industrial permitirá a la planta de electrodos de grafito en La Coruña de la multinacional japonesa conseguir los objetivos de descarbonización gracias a la reducción del consumo de energía primaria y, en consecuencia, de las emisiones contaminantes y sus costes energéticos.

Asimismo, Endesa X ha automatizado el sistema para que trabaje de forma autónoma recuperando el calor desde sus hornos de cocción. El proyecto ha recibido uno de los Premios Galicia de Energía 2022 que otorga el Colegio Oficial de Ingenieros Industriales de Galicia.

Recuperación de calor

La recuperación de calor es una solución circular de alta eficiencia energética que reduce la huella de carbono. Con ella, un negocio puede reaprovechar la energía térmica perdida en los procesos de producción industriales debido a la disipación de calor.

Toda la energía térmica que se recupera y que se utiliza como fuente energética de otra máquina del proceso industrial, es energía que deja de consumir de otras fuentes energéticas (gas, diésel…), por lo que tiene un impacto directo en el consumo de esas energías fósiles con su consiguiente reducción tanto de emisiones de CO2 como en la factura energética del cliente, ayudando a reducir la huella de carbono y los costes energéticos.

Metodología del proceso

La recuperación de calor es un proceso que consta de cuatro pasos: previo al comienzo del proyecto, se plantea una auditoría energética que permite determinar la energía térmica que se está disipando a la atmósfera.

Tras finalizar el proyecto, se mide el ahorro energético obtenido, siguiendo el criterio de la opción C del CMVP, sistema internacional estándar de medición de ahorros. El proyecto, una vez ejecutado, tiene por objetivo que el ahorro sea igual o superior al inicialmente estimado en la fase de diseño.

Todos los datos se monitorizan en continuo en el panel de control de la instalación, accesibles por el cliente para su tratamiento y seguimiento, ya que el cliente siempre tiene el control sobre el ahorro esperado y el ahorro real obtenido en los contadores de su fuente energética. Endesa X ha instalado un sistema con el que puede tener un registro continuo de toda la actividad, reportes periódicos y valorización de la energía recuperada en cada momento.

El diseño y la ejecución del proyecto se lleva a cabo bajo la modalidad de “llave en mano”, verificando su funcionamiento y garantizando el ahorro además del mantenimiento del proyecto. Igualmente, Endesa X se ha encargado de la totalidad de los procesos administrativos y la puesta en marcha de la instalación.

Aplicaciones de la recuperación de calor

La recuperación de calor es una solución adaptable al foco de disipación de calor y al foco de recuperación, en base al proceso productivo. En otros formatos, puede usarse en distintas industrias: Cárnicas, metalurgias, cerámicas, panaderías, y textil, entre otros.

La recuperación del calor es una solución personalizada 100% a cada industria, cada proceso productivo. Cuanto más calor pierda una industria, más posibilidad de poder implantar una solución de recuperación de calor. Al reintegrarlo en forma de fuente energética al proceso productivo, deja de consumir energía de otra fuente.

En el caso de Showa Denko, Endesa X se ha encargado del diseño y la ejecución de la instalación, donde el aprovechamiento de calor se realiza desde los hornos de cocción, utilizando como foco de calor el aire que sale a más de 1.000ºC por las chimeneas de los hornos.

Mejora de la eficiencia energética

El sistema de recuperación de calor mejora de forma significativa la eficiencia energética y permite avanzar en el compromiso de descarbonización. Se estima que con la implantación de este sistema se conseguirá evitar la emisión de 2.772 toneladas de CO2 a la atmósfera cada año, lo que equivaldría a la capacidad de absorción de 16.632 árboles.

Este proceso permite recuperar alrededor del 20% del consumo de la máquina a optimizar. Esta reducción se plasma en la factura energética de la empresa en línea a la recuperación del consumo obtenida. Asimismo, no interfiere el proceso industrial existente.

Gracias a este proyecto, Showa Denko ha logrado reducir su consumo inicial en 12 GWh de gas natural y 3 GWh eléctricos al año, pues el calor recuperado permite ahorrar la energía que se hubiera empleado con el método de producción tradicional.

Según el director de planta de Showa Denko, David Germade, el proceso ayuda a la industria a conseguir “un triple objetivo: reducir su consumo de energía primaria, las emisiones contaminantes y sus costes energéticos, con el beneficio añadido de que dicha energía primaria es gas natural, que contribuye al aumento de generación de gases de efecto invernadero y, por tanto, lleva aparejada una reducción de la huella de carbono”.

Por su parte, el director general de Endesa X, Davide Ciciliato, ha añadido: “Endesa X dispone de un plan de emisiones Net-Zero adaptado a cada cliente con un objetivo: conseguir empresas neutras en huella de carbono a través del ahorro y la eficiencia energética, la electrificación de los procesos, el autoconsumo y suministro renovable y las estrategias de compensación”.